我国车企正经历从“规模扩张”向“技术驱动”的转型阵痛,面对来自国内外车企的战略夹击,中大型车企凭借规模、技术积累与全产业链优势,有望在行业洗牌中胜出。目前,我国中大型车企发展面临的最基本的需求就是产线升级的需求。

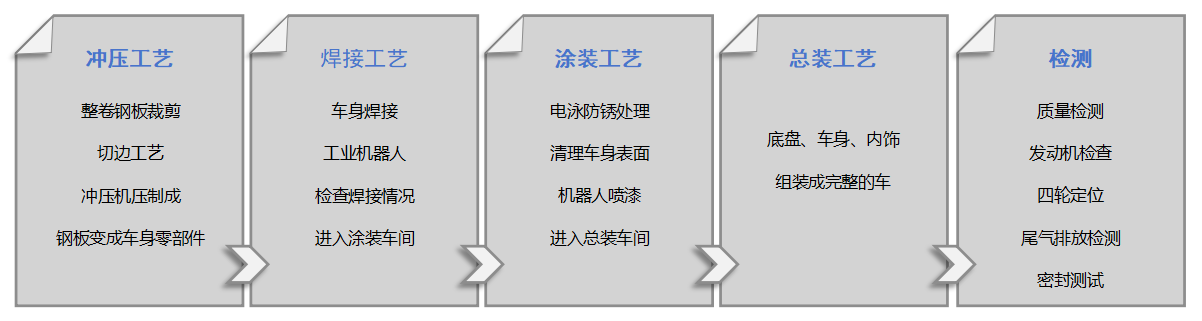

车企的核心产线通常围绕汽车制造的四大工艺展开,涵盖从原材料加工到整车装配的全流程,包括:冲压自动化生产线、车身焊接和装配自动化生产线(焊装)、喷涂自动化生产线(涂装)以及整车装配自动化生产线(总装)。

汽车整车生产流程

车企的核心产线主要应用于乘用车、商用车和特种车的生产制造。其中涂装产线主要应用于于乘用车、商用车和特种车出厂前车身和外部件的喷涂。

Ø 车身涂装:

n 防护性:需满足高耐腐蚀性(盐雾试验≥700小时)、耐候性(曝晒2年或使用4年后无起泡、粉化)及机械强度(冲击强度≥20kg·cm,附着力1级)。

n 装饰性:采用金属闪光漆或素色面漆,要求光泽度≥90,颜色均匀无色差,表面无橘皮、流挂等缺陷

n 工艺特点:多采用四涂三烘或四涂二烘工艺(如电泳底漆+中涂+底色漆+罩光漆),底漆需通过阴极电泳实现高附着力和防腐性能。

Ø 外饰件涂装:

n 材质适配:塑料件(如保险杠、导风罩)需使用低温固化涂料(60~80℃),避免与金属件色差;金属件采用高温烘烤涂料(140℃)。

n 色差控制:通过黏温曲线管理喷涂参数(如黏度偏差≤±5%),确保与车身本体颜色一致(ΔE≤0.6)。

Ø 车身涂装:

n 防护优先:车架、底盘等需耐磨损、耐油污,采用环氧底漆+聚氨酯面漆,膜厚≥40μm,耐盐雾≥200小时。

n 抗石击性:外底板喷涂PVC抗石击涂料,吸收飞石冲击能量,防止钢板损伤。

n 轻量化适配:混合材料车身(钢铝混合)需调整前处理工艺(如硅烷处理),避免电位差腐蚀。

Ø 外饰件涂装:

n 耐环境性:自卸车车箱内表面无需面漆,但需耐货物摩擦;外饰件(如后视镜支架)需耐候、耐紫外线老化。

n 经济性:采用双组份环氧底漆+丙烯酸面漆,烘干温度≤80℃,降低成本。

3. 客车涂装

Ø 车身涂装

n 功能导向:消防车、救护车需高识别性配色(如红、蓝),采用耐高温(≥500℃)有机硅铝粉涂料,兼具自修复功能。

n 极端环境防护:军用车辆需耐化学腐蚀(酸、碱、油),使用氟碳面漆或纳米涂层,提升耐磨性和耐候性。

Ø 外饰件涂装

n 特殊性能:工程车辆外饰件(如铲斗)需耐磨损,采用耐磨陶瓷涂层;警车标识图案需耐候性优异(荧光紫外老化≥800小时)。

n 工艺创新:采用静电喷涂或无喷漆技术(如自泳涂装),减少挥发污染,适应复杂结构

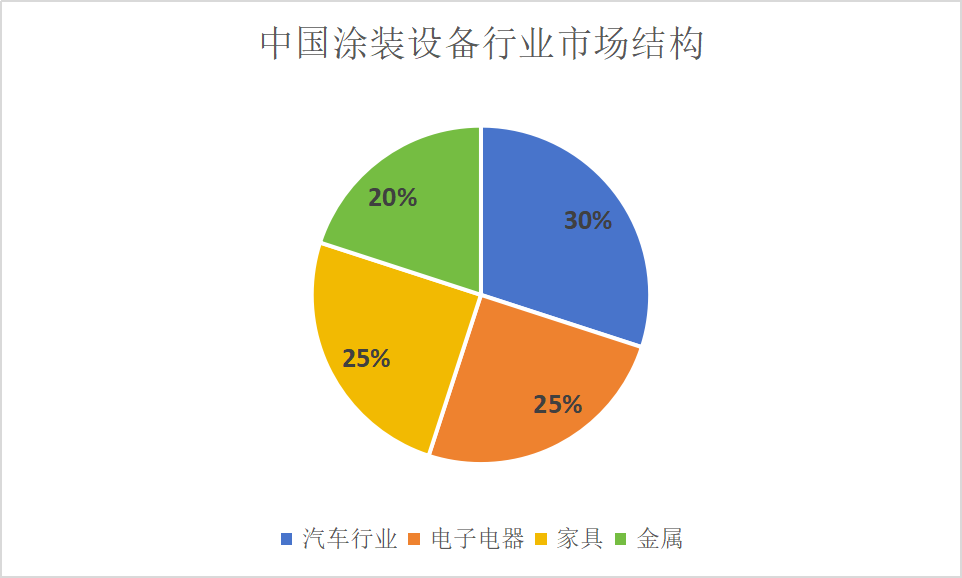

根据QYResearch调研显示2024年全球智能涂装系统市场规模大约为9.51亿美元(66.57亿人民币),近五年符合复合增长率(CAGR)为4.9%。根据智研咨询发布的《全球及中国涂装设备行业市场概况》,中国地区涂装系统占全球的50.6%。参考《2025 年中国涂装设备市场运行动态及行业投资潜力预测报告》,汽车企业占整个涂装市场的30%。随着政策红利+市场需求升级+技术成熟度提升这三重共振,都助力了我国车企自动化涂装线市场规模的提升。

我国中大型车企涂装自动化生产线的核心要素需以前处理、涂装、烘干、检测、控制五大系统为核心,结合智能化与绿色化技术,构建高效、低耗、高质的涂装体系。以下是各系统的关键要求及技术发展趋势:

Ø 核心功能:去除车身油污、锈蚀,形成磷化膜以提高涂层附着力。

Ø 关键技术:

l 自动化喷淋/浸渍工艺(如脱脂、磷化、钝化)。

l 废水循环处理技术(减少化学药剂消耗)。

Ø 趋势:向少渣、低温磷化工艺发展,降低能耗与环保压力。

Ø 核心功能:底漆、中涂、面漆的自动化喷涂。

Ø 关键技术:

l 高精度静电喷涂(旋杯/雾化器):提升涂料利用率至80%以上。

l 智能喷涂机器人:基于3D视觉的轨迹规划与膜厚闭环控制。

l 水性涂料/高固含涂料:替代传统溶剂型涂料(VOC减排30%+)。

Ø 趋势:AI动态调参(如粘度、雾化压力)实现“零缺陷”喷涂。

Ø 核心功能:涂层固化,确保硬度与耐候性。

Ø 关键技术:

l 废气焚烧(RTO) :热能回收率≥90%,VOC去除率≥99%。

l 分区温控技术:避免车身热变形(如电泳烘干温差≤±5℃)。

Ø 趋势:红外辐射固化(节能20%+)与低温固化涂料结合。

Ø 核心功能:涂层厚度、色差、缺陷的100%在线检测。

Ø 关键技术:

l 机器视觉+AI算法:自动识别颗粒、流挂等缺陷(准确率≥98%)。

l 激光测厚仪:实时反馈膜厚数据至喷涂机器人。

Ø 趋势:数字孪生模拟优化检测路径,减少停机时间。

Ø 核心功能:全流程数据集成与智能决策。

Ø 关键技术:

l 数字孪生平台:实时仿真优化生产节拍。

l 边缘计算+5G:实现设备间毫秒级协同(如输送链与喷涂机器人同步)。

Ø 趋势:AI驱动的自适应调度(动态调整订单优先级)。

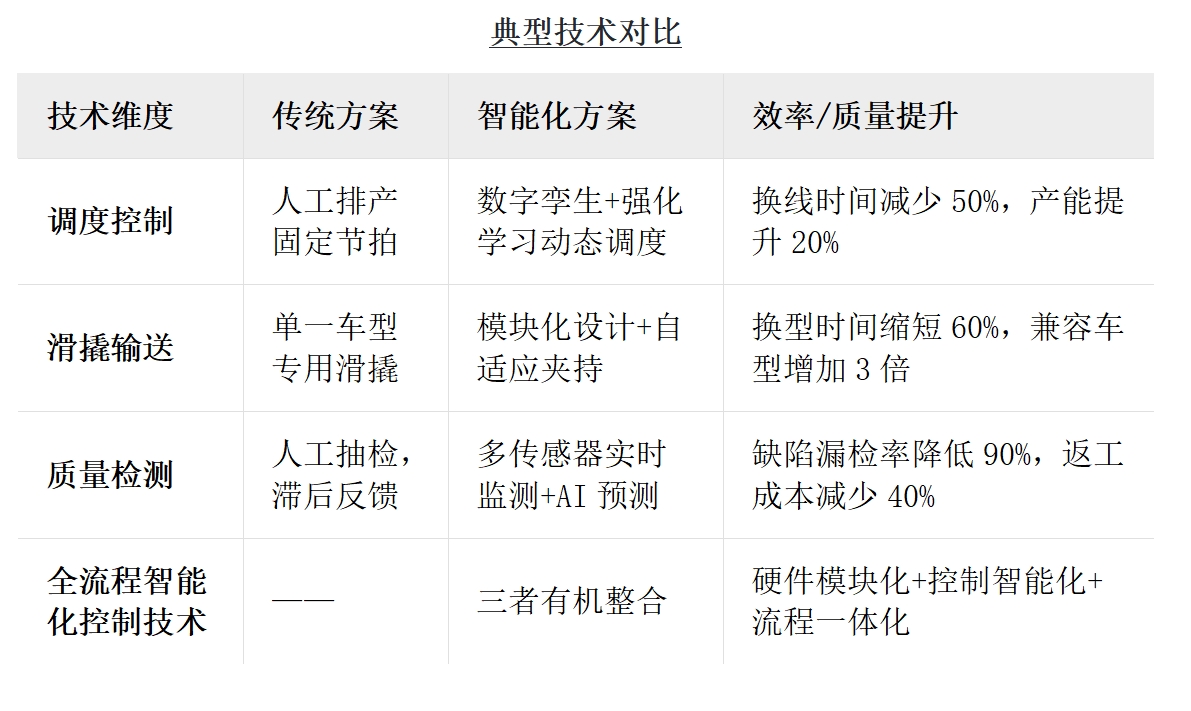

传统喷涂线在车身与外饰件喷涂中存在工艺粗放、设备落后、环保性差等核心问题,导致涂层质量不稳定、生产成本高、批量喷涂效率低下。因此,我国中大型车企车身与外饰件涂装自动化生产线向智能化升级已经成为大趋势,提供实现前处理、喷涂、烘干、检测全流程覆盖的一体化的喷涂生产线自动控制系统服务,是企业角力的致胜法宝。现时我国具有喷涂生产线自动控制系统服务一体化的企业不多,这个系统关键的技术是智能调度控制技术,滑撬输送设备模块化设计技术,喷涂到质量检测的全流程智能化控制技术。

区别于单纯提供软件系统的企业,智能喷涂控制系统和智能调度控制技术的结合,使得公司能够将算法深度绑定到硬件终端,实现“算法-设备-检测”的协同优化。例如,智能喷涂系统通过实时检测和分析喷涂过程中的关键参数(如速度、压力、涂料粘度等),并根据设定标准自动调整工艺参数,确保喷涂质量的一致性和稳定性。这种软硬件结合的方式,显著提升了系统的整体性能和协同效率。

滑撬输送系统是一种模块化设计的输送设备,具有高度自动化和紧凑结构的特点。滑撬采用通用连接机构,兼容不同车型治具;采用多级传动链+伺服电机驱动,实时调节滑撬间距;集成转台与升降机,支持滑撬90°/180°换向。模块化的设计,助力构建高柔性、可扩展的输送系统,支持多车型混线生产与快速换型。滑撬输送设备模块化设计技术区别于仅提供单一输送设备的厂商通常只能满足某一环节的需求,而无法实现整条生产线的协同优化。相比之下,滑撬输送设备模块化设计技术不仅涵盖滑撬输送设备的设计与制造,还能够整合智能调度控制技术,从而实现从设备设计到整线控制的全面覆盖。

喷涂到质量检测的全流程智能化控制技术覆盖了喷涂全流程,包括从原料准备、输送、喷涂到质量检测的各个环节。喷涂机器人协同控制、共享环境感知数据,避免干涉;自适应喷涂策略动态调整喷枪压力与流量;多传感器融合检测实时监测涂层厚度(误差±1μm)与固化状态。例如,滑撬输送系统能够高效地完成工件的自动输送和定位;智能喷涂系统则通过精准控制喷涂参数,提高涂层质量;而质量检测系统则利用机器视觉技术实时监测涂层缺陷,确保产品质量。这种全流程覆盖的能力,能够为客户提供更加全面和高效的解决方案。

这三种技术的有机整合,形成了“硬件模块化+控制智能化+流程一体化”的独特优势,促使车身和外饰件涂装自动化生产线向智能化升级更进一步。

我国车企涂装自动化生产线市场规模扩张,来自于市场需求增加和技术成熟度提升,也来自于国家的政策支持。《中国制造2025》和《“十四五”智能制造发展规划》中明确提出,到2025年实现汽车制造全流程自动化,涂装作为关键环节被重点扶持。因此,2025年中大型车企涂装自动化市场正处爆发前夜,政策、技术、需求三重驱动使其市场前景十分广阔。未来期待更多国内企业致力于涂装自动化生产线的技术研发和服务升级,积极创新,努力攻克高端技术壁垒,将一体化的产线服务产品推向海内外,加速实现核心产品的全面国产化突围。

sale@staff.ccidnet.com Tel:010-88558955

广告发布:sale@staff.ccidnet.com Tel:010-88558925

方案、案例展示:project@staff.ccidnet.com Tel:010-88558955